随着全球制造业迈入工业4.0时代,数字化转型已成为制造企业提升核心竞争力、实现可持续发展的必由之路。在这一过程中,数字化智能制造作为核心驱动力,不仅改变了传统的生产模式,更重塑了企业的运营与管理体系。要实现真正的数字化智能制造,并非仅仅是引入几套自动化设备或软件系统,关键在于如何将这些分散的信息系统高效集成,形成协同运作的有机整体。这正是企业信息系统集成服务的价值所在——它如同为制造企业搭建起一座连接数据孤岛、打通业务流程的智慧桥梁,有力推动企业的转型升级。

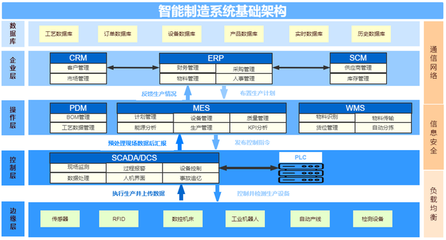

数字化智能制造的核心在于数据驱动的决策与优化。现代制造企业往往运行着多个独立的信息系统,如企业资源计划(ERP)、制造执行系统(MES)、产品生命周期管理(PLM)、供应链管理(SCM)以及物联网(IoT)平台等。这些系统在生产计划、过程控制、质量管理、设备维护、仓储物流等环节各自发挥着重要作用,但若彼此隔离,就会形成“信息孤岛”,导致数据不一致、流程断裂、决策滞后。例如,ERP中的生产计划无法实时反映MES中的车间现场状况,设备的预测性维护数据也无法自动触发采购系统的备件申请。这种脱节严重制约了生产效率的提升与成本的优化。

专业的企业信息系统集成服务,正是为了解决这一痛点而生。它通过先进的技术架构与标准化接口,将企业内外部各类异构系统、设备、数据进行无缝连接与整合。这种集成不仅仅是技术层面的“连通”,更是业务层面的“融合”。其具体助力体现在以下几个方面:

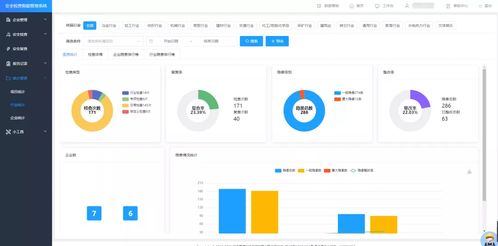

实现全流程数据贯通与可视化。集成服务打破了部门与系统间的壁垒,实现了从客户订单、产品研发、物料采购、生产排程、车间执行到质量检验、成品入库、发货配送乃至售后服务的全链路数据自动流动与共享。管理者可以通过统一的数字化看板,实时洞察企业运营的全貌,生产状态、设备效率、订单进度、库存水平等关键指标一目了然,为精准决策提供可靠依据。

驱动业务流程自动化与智能化。当系统间数据畅通无阻,许多原本需要人工干预、重复录入的流程便可实现自动化。例如,当MES检测到产线完成一批产品时,可自动向ERP报工并触发财务模块的成本核算;当物联网传感器监测到关键设备参数异常时,可自动向维护系统发起工单,并同步通知相关人员。这极大地减少了人为错误,提高了运营效率,并使得基于数据的预测性维护、智能排产、动态优化等高级应用成为可能。

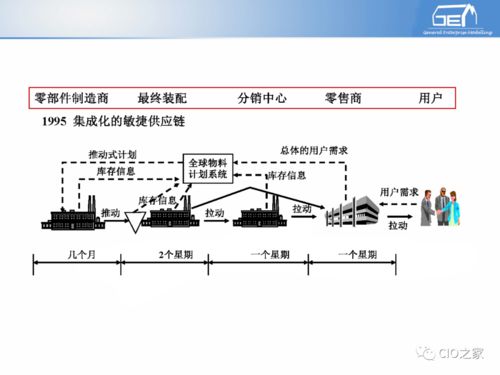

构建灵活响应的供应链协同网络。在全球化与定制化趋势下,制造企业的竞争力很大程度上取决于其供应链的敏捷性。信息系统集成服务能够将企业的ERP、SCM系统与供应商、物流服务商乃至客户的外部系统进行安全对接,实现需求预测、订单协同、库存共享、物流跟踪等环节的紧密协作。这显著增强了供应链的透明度与响应速度,帮助企业更好地应对市场波动。

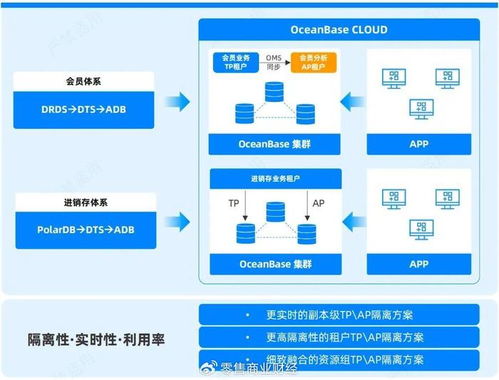

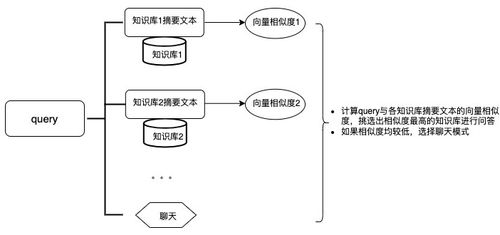

为创新商业模式奠定基础。集成的、高质量的数据资产是挖掘数据价值、推动业务创新的基石。通过集成服务构建的统一数据平台,企业可以更有效地运用大数据分析与人工智能技术,探索诸如个性化定制、产品即服务(PaaS)、远程运维等新的商业模式,从单纯的“产品制造商”向“解决方案提供商”转型。

成功实施信息系统集成是一项复杂的系统工程,需要周密的规划与专业的执行。优秀的集成服务提供商不仅需要深厚的技术功底,掌握ESB(企业服务总线)、API管理、微服务、云计算等关键技术,更要深刻理解制造行业的业务逻辑与痛点。实施过程通常包括现状评估、架构设计、接口开发、数据迁移、系统测试、上线支持及持续优化等阶段,确保集成方案能够贴合企业实际,平滑落地并产生实效。

在制造业向数字化、网络化、智能化演进的大潮中,专业的企业信息系统集成服务是解锁数字化智能制造潜力的关键钥匙。它通过打通信息血脉,连接智能节点,使制造企业能够整合资源、优化流程、敏捷运营、创新价值,从而在激烈的市场竞争中成功转型升级,赢得未来。对于有志于迈向工业4.0的制造企业而言,投资于稳健、高效的信息系统集成,已不是一道选择题,而是一道关乎生存与发展的必答题。