在数字化转型浪潮的推动下,工业自动化与企业信息化已成为现代企业提升核心竞争力、实现可持续发展的关键驱动力。工业自动化侧重于生产过程的智能化与高效化,而企业信息化则聚焦于管理与决策的数据化与系统化。二者的深度融合,催生了企业信息系统集成服务这一重要领域,它不仅是技术层面的连接,更是业务流程、数据资源与战略目标的有机统一。

一、 工业自动化:智能制造的基石

工业自动化是利用控制技术、传感技术、计算机技术和通信技术,对工业生产过程实现自动检测、控制、优化、调度、管理和决策,以达到增加产量、提高质量、降低消耗、确保安全等目的的综合技术。其核心系统包括:

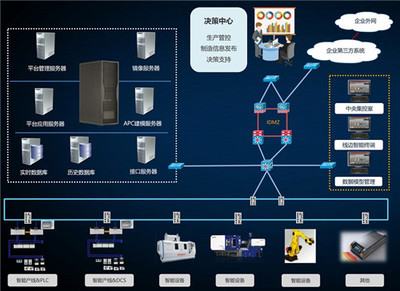

- 可编程逻辑控制器(PLC)与分布式控制系统(DCS):负责现场设备与生产线的实时控制。

- 监控与数据采集系统(SCADA):实现对广域分布的生产设施进行监视、控制与数据采集。

- 制造执行系统(MES):连接上层计划管理与底层工业控制,是车间级的生产管理核心。

这些系统构成了工厂的“神经末梢”与“运动中枢”,产生了海量的实时过程数据,为更高层次的信息化应用提供了数据源泉。

二、 企业信息化:管理与决策的引擎

企业信息化是指企业利用现代信息技术,通过对信息资源的深度开发和广泛利用,不断提高生产、经营、管理、决策的效率和水平,从而提高企业经济效益和竞争力的过程。其典型系统包括:

- 企业资源计划(ERP):整合企业内部物流、资金流、信息流,实现资源的优化配置。

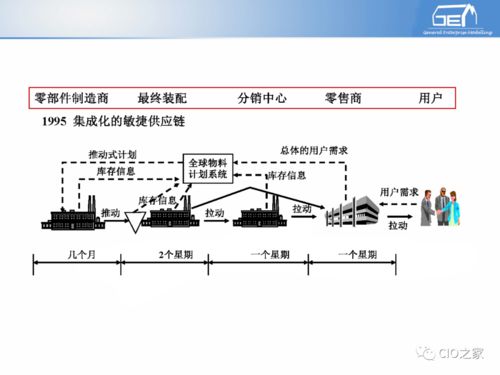

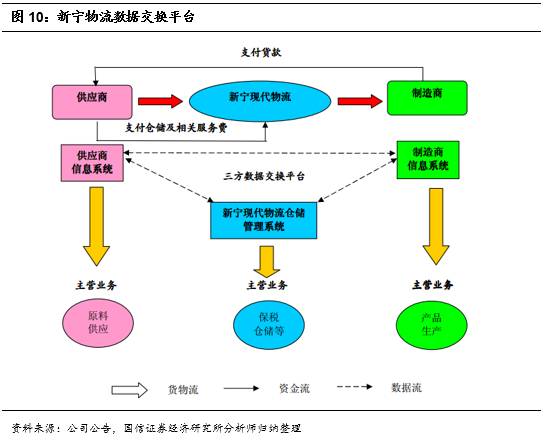

- 供应链管理(SCM)与客户关系管理(CRM):延伸企业边界,优化外部供应链与客户生态。

- 产品生命周期管理(PLM)与商业智能(BI):支持产品创新与基于数据的战略决策。

这些系统构成了企业的“大脑”与“神经系统”,负责战略规划、资源调度和业务协同。

三、 信息系统集成服务:架设融合的桥梁

当自动化“生产层”与信息化“管理层”彼此孤立时,会产生“信息孤岛”,导致决策滞后、效率低下。企业信息系统集成服务正是为了解决这一问题而生。它是指通过技术手段将企业内部及其与合作伙伴之间异构的、分布的、自洽的应用系统、数据资源和服务进行整合,形成一个协调统一、高效运作的整体。其核心目标在于实现业务流程贯通、数据共享与价值挖掘。

集成服务的关键层次与内容:

1. 网络与硬件集成:构建稳定、高速、安全的底层物理连接,包括工业网络与IT网络的融合(如工业以太网、5G、TSN等)。

2. 数据集成:这是集成的核心。通过OPC UA、MQTT等工业协议和中间件技术,打破PLC/DCS/MES与ERP/SCM等系统间的数据壁垒,实现生产数据、质量数据、设备状态数据与业务管理数据的双向、实时、可信流动。

3. 应用集成:基于SOA(面向服务架构)、微服务或企业服务总线(ESB)等技术,实现不同应用系统间业务功能与流程的调用与组装,例如实现订单自动下达、生产任务自动派工、完工自动报工等端到端自动化流程。

4. 业务与流程集成:这是最高层次的集成,旨在以客户需求为中心,重新设计和优化跨部门的业务流程,如集成研发、计划、生产、物流、服务的全价值链协同。

四、 实施路径与价值展望

成功的信息系统集成项目并非一蹴而就,通常遵循“总体规划、分步实施、效益驱动”的原则。企业需首先明确自身的战略目标和业务痛点,进行顶层设计,然后从某个关键环节(如车间数据透明化、供应链可视化)试点,再逐步推广。

其带来的核心价值是显著的:

- 运营透明化:实时掌控全流程状态,实现精准管理与快速响应。

- 决策科学化:基于融合的、高质量的数据进行分析与预测,支持智能决策。

- 生产柔性化:快速响应市场变化,支持小批量、多品种的定制化生产。

- 成本最优化:减少浪费、提高资源利用率、降低库存与运营成本。

在工业4.0与智能制造的时代背景下,以信息系统集成为纽带,推动工业自动化与企业信息化的深度融合,已从“可选项”变为“必选项”。它不仅是技术的整合,更是企业迈向数字化、网络化、智能化,构建未来核心竞争力的必经之路。